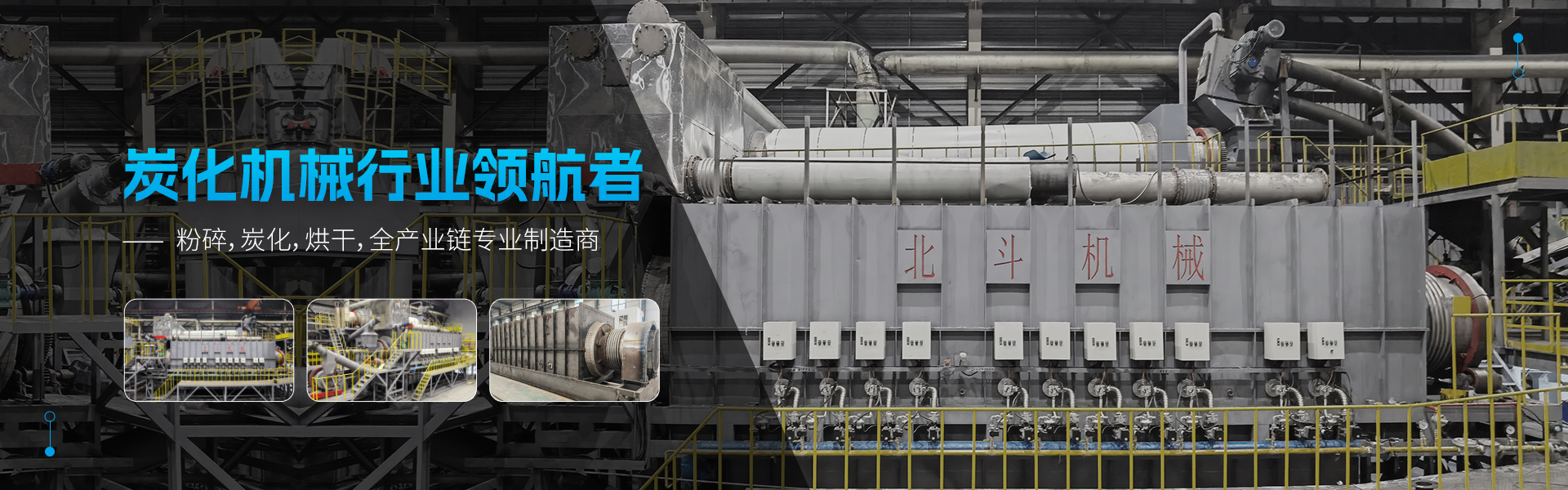

連續炭化機安裝現場的智能監測與自適應調試

? 在連續炭化機試機生產現場,工程師通過遍布設備關鍵節點的傳感器矩陣,實時采集溫度、壓力、轉速等核心數據。這些信息被同步傳輸至控制系統,在界面中動態呈現,為生產*全構筑智能防線。

自適應調試技術賦予設備自主決策能力。運行過程中,對實時數據與預設參數,當檢測到爐腔溫度偏離或物料輸送速度出現異常波動時,系統立即啟動智能調節程序:自動優化加熱功率曲線,調控傳動速率,并同步生成調試方案。現場技術人員可直觀查看設備內部結構與操作指引,實現高效精準作業。

這套智能監測與自適應調試體系,不僅將設備生產效率提升60%,更通過數據驅動的動態優化,確保炭化工藝始終保持*佳參數區間。隨著一爐炭粉順利下線,標志著傳統生產向智能化制造的跨越,為行業高質量發展注入新動能。

聯系人:周經理

聯系人:周經理 電子郵箱:#=@

電子郵箱:#=@ 公司地址:

公司地址: 果殼炭化機

果殼炭化機 污泥炭化機

污泥炭化機 木材炭化機

木材炭化機 環保炭化機

環保炭化機